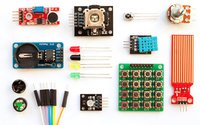

哪里能做元器件二次筛选?元器件二次筛选是在元器件装机使用前进行的合格性检验,目的是为了剔除早期失效产品,提高产品批次使用可靠性。元器件验收合格后,根据需要由订货单位或使用单位委托元器件检测站按有关规定进行二次筛选,要求能剔除早期失效的元器件。元器件二次筛选是对一次筛选的补充,应在一次筛选的项目和应力基础上,综合考虑元器件的使用条件和应用环境。

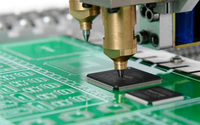

回流焊有几种不同的方法,包括波峰焊和气相回流焊。波峰焊是将PCB通过一个焊锡波浪中移动,使焊锡覆盖PCB上的焊盘,然后将贴装元件放置在焊锡上。气相回流焊则是将PCB和贴装元件放置在一个加热的炉子中,使焊锡熔化并将元件焊接到PCB上。本文收集整理了一些资料,期望能对各位读者有比较大的参阅价值。

在电子设备的制造和维护过程中,万用表是一种非常常用的工具,尤其是在检测和测试电子芯片时。万用表可以测量电压、电流和电阻等参数,为芯片的测试提供了方便和准确性。下面将介绍一些使用万用表检测芯片的方法及步骤。

在电子制造行业中,电路板焊接质量直接关系到电子产品的性能稳定性和使用寿命,焊接质量的好坏直接影响着电路板的性能稳定性和寿命。因此,对电路板焊接质量的检验与判定是生产过程中的重要环节。本文将详细解读电路板焊接质量的检验标准和判定方法,帮助广大从业人员准确把控生产流程,提升产品质量。

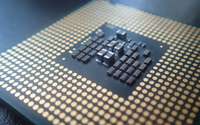

芯片在现代科技中扮演着至关重要的角色,从智能手机到工业控制系统,无所不在。随着芯片集成度的不断提高和功能需求的增加,芯片的可靠性也变得尤为重要。可靠性检测是确保芯片在其设计寿命内正常运行的关键步骤之一。那么,芯片可靠性检测都包含哪些内容呢?

在电子制造领域,PCB(PrintedCircuitBoard,印刷电路板)及其组件的焊接质量直接影响着产品的性能和寿命。其中,“假焊”是一种常见的焊接不良现象,它对电子产品的影响不容忽视。本文将就PCB板与零件假焊的外观特点、危害以及原因进行深入剖析。

可靠性筛选是一种重要的工程技术,其基本原理涉及到对系统、产品或服务的可靠性进行评估和优化。在工程领域,可靠性是指系统在规定的条件下,在规定的时间内能够正常运行的能力。因此,可靠性筛选旨在通过合适的方法和工具,提高系统的可靠性,降低其失效率,从而确保产品或服务能够满足用户的需求和期望。

在当今日益数字化的世界中,电子产品已经成为我们生活中不可或缺的一部分。然而,随着电子产品的不断普及和使用,人们对其可靠性和质量的要求也越来越高。因此,对电子产品进行可靠性筛选检测显得尤为重要。

在当今数字化时代,半导体芯片是各种电子设备的核心组件,从智能手机到汽车控制系统都离不开它们。然而,在半导体芯片投入使用之前,它们需要经过严格的测试和验证。这就需要使用各种专业的半导体芯片测试设备。下面我们来了解一下这些设备的类型及其功能。